L’abbattimento dei solventi con impianti di combustione comporta quasi sempre costi di gestione molto elevati, a causa del forte consumo di gas supplementare, per cui è necessario concentrare l’inquinante, adsorbendolo su carbone attivo o zeoliti, prima di inviarlo al combustore rigenerativo.

PIERLUIGI OFFREDI

Coordinatore del GL 17 della Commissione Ambiente UNI (Impianti di trattamento degli effluenti aeriformi)

REQUISITI MINIMI PER CONCENTRARE I SOLVENTI

Come possiamo valutare le caratteristiche prestazionali e di sicurezza di un impianto di adsorbimento-concentrazione dei solventi emessi nelle operazioni di verniciatura, in cui tipicamente la quantità di inquinante è molto diluita (inferiore a 1 g/m3), progettato con una successiva fase di ossidazione termica?

La norma UNI 11304-2 e le cosiddette BAT della Regione Lombardia, definiscono i requisiti minimi di questi impianti, indispensabili per concentrare i solventi.

La sezione di “concentrazione” è assimilabile ad un impianto di adsorbimento su carbone attivo con rigenerazione interna, descritto nella scheda della regione Lombardia AC.RI.01, che cita come fluido rigenerante vapore o gas inerte in pressione. I concentratori statici invece utilizzano aria calda, con tutti i rischi ad essa collegati, non essendo l’ambiente inerte durante la rigenerazione.

Data la mia esperienza (ho seguito personalmente un caso in cui un impianto si è incendiato e un altro che è esploso) sconsiglio sempre l’adozione di una soluzione con adsorbimento statico su carboni attivi e rigenerazione con aria calda, non tanto per un problema di efficienza, che di solito è garantita, ma per un problema di sicurezza, prioritario quando bisogna concentrare i solventi.

La frequenza dei casi di autocombustione dei carboni attivi negli impianti di trattamento dei solventi con rigenerazione ad aria calda è dovuta all’assenza di opportuni sistemi di controllo, specie quando si è in presenza di composti come i chetoni, tipici nella verniciatura, dove i componenti delle vernici e soprattutto dei diluenti, non sempre sono noti.

Non è un caso se in Italia tutti i maggiori impiantisti non forniscono concentratori statici per le emissioni di verniciatura, una tecnologia semplice e alla portata di tutti i costruttori: per essere sicuri dovrebbero essere dotati di sistemi di controllo tali che renderebbero il sistema più costoso rispetto ai rotoconcentratori con zeoliti.

A questo proposito sarebbe interessante verificare i manuali con la certificazione CE degli impianti, in cui sono indicati i sistemi applicati per la prevenzione dei rischi che nascono quando si devono concentrare i solventi.

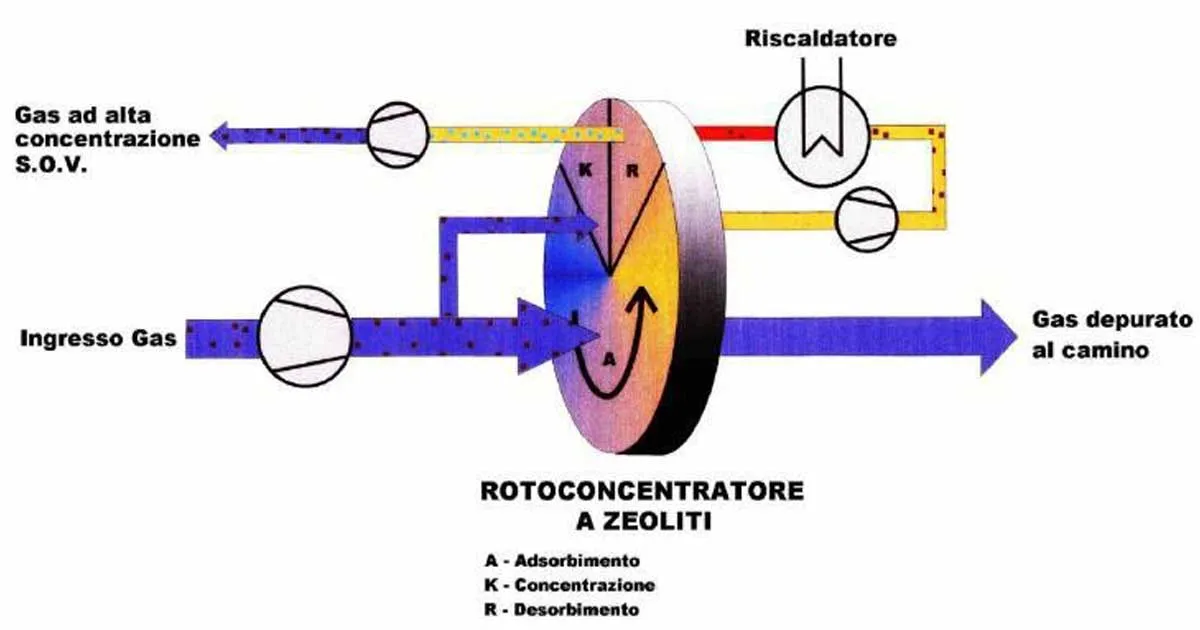

La soluzione più comune applicata nella verniciatura, con decine di impianti installati in Italia, è la roto-concentrazione su zeoliti (previa verifica della composizione dei VOC da trattare), che garantisce condizioni di sicurezza maggiori.

FACCIAMO QUATTRO CONTI

Prendiamo un caso abbastanza comune per un impianto di concentrazione statica: un sistema con 6 adsorbitori, di cui 5 lavorano in adsorbimento e uno in rigenerazione.

I dati di progettazione prevedono per i 6 letti adsorbenti un totale di 36m2, con una portata di aria in adsorbimento di 39.000 m3/h e una portata d’aria di rigenerazione di 4.700 m3/h.

Il rapporto di concentrazione è di 8,30, il tempo di assorbimento è di 20 ore e quello di rigenerazione è di 4 ore.

Lo spessore del letto è di 180mm, la densità del letto è di 500 kg/m3 e la quantità totale di carbone è di 3240 kg, con cilindretti di diametro 2,2mm.

In fase di adsorbimento la portata di aria in ingresso con ventilatore inserito in aspirazione è di circa 42.000 m3/h a 25°C. La concentrazione media dei solventi in ingresso è di 0,16 g/m3, la velocità dell’aria in adsorbimento è di 0,39 m/s, con perdite di carico nel letto adsorbente pari a 1500 Pa.

In fase di rigenerazione la portata di aria in ingresso è di circa 7.000 m3/h a 140°C. La concentrazione media dei solventi in uscita supera i 2 g/m3, la velocità dell’aria è di 0,32 m/s, con perdite di carico nel letto adsorbente pari a 1200 Pa.

In base a questi dati, ciascun modulo adsorbente tratterà la portata di 39.000:5 = 7.800 Nm3/h.

Dato che la superficie è di 6 m2 per ogni modulo, avremo una velocità di attraversamento di 0,39 m/s, che è un po’ oltre il limite, per cilindretti di diametro 2,2mm.

Lo spessore di ciascun letto è di 180mm: la scheda AC.01.RI della Regione Lombardia chiede per i processi di adsorbimento su carboni attivi con rigenerazione interna uno spessore minimo di 500 mm, quindi ben superiore ai 180mm previsti dall’impianto.

Il tempo di attraversamento è di 0,5 s; la scheda AC.01.RI della Regione Lombardia chiede per i processi di adsorbimento su carboni attivi con rigenerazione interna un tempo minimo di 1,5 s, che non è quindi rispettato dall’impianto descritto, piuttosto comune nel settore.

Il quantitativo di carbone installato è scarso, rispetto alle necessità. Per migliorare l’adsorbimento, sarebbe opportuno raggiungere il tempo di contatto di 1,5s e quindi alzare l’altezza letto a 540 mm; il quantitativo di carbone totale diventerebbe 9.720 kg (totali) = 1.620 kg per ogni modulo.

Con maggior carbone installato, va potenziata la sezione termica di rigenerazione e la potenza elettrica installata ed adsorbita, ma aumenterà anche il quantitativo di inquinante trattenibile e quindi aumenterà il rischio di creare un’atmosfera esplosiva durante il processo di rigenerazione, poiché verrà rilasciato un maggior quantitativo di solvente.

Rigenerazione

Ipotizzando un caricamento (ottimistico) del carbone del 15%, avendo ogni modulo adsorbente installato 540 kg, conterrà in fase di esaurimento 81 kg di inquinante.

Considerando una portata di rigenerazione di 4.700 Nm3/h ed una concentrazione media attesa di 2,1 g/Nm3, si ottiene la rigenerazione di 9,87 kg/h: in teoria la rigenerazione di ciascun modulo dovrebbe durare quindi 81:9,87 = 8,2 ore.

Ogni modulo di adsorbimento dovrebbe rimanere quindi in adsorbimento per 5×8,2 = 41 ore, ed adsorbire un quantitativo di inquinante pari a

0,16 g/Nm3 x 39.000 Nm3/h x 41 ore : 5 moduli = 51 kg.

Potendone trattenere teoricamente 81 kg (con caricamento 15%) e 54 kg (con caricamento 10%), la sezione di rigenerazione è correttamente dimensionata, salvo verificare che sia installata la potenzialità termica sufficiente per riscaldare l’aria di rigenerazione ed i carboni in quelle tempistiche.

Nella realtà pratica però il desorbimento NON è costante nel tempo, quindi la concentrazione media di 2,1 g/Nm3 è puramente teorica.

Il rischio è di ritrovarsi una concentrazione decisamente superiore in alcune fasi del processo di rigenerazione, in concomitanza con il maggior rilascio di inquinante dai carboni, creando una situazione potenzialmente esplosiva, essendo in presenza di aria, per cui il sistema deve essere equipaggiato di opportuna strumentazione di controllo e sicurezza, indispensabile quando si devono concentrare i solventi.

Sulla base di questi dati, pur senza conoscere la composizione degli inquinanti da trattare, dato che si tratta di una miscela di solventi utilizzati nella verniciatura, è ipotizzabile un rischio elevato che l’impianto non rispetti i limiti alle emissioni in atmosfera normalmente richiesti, a causa del ridotto tempo di contatto sui carboni attivi, dovuto al limitato spessore di carbone previsto.

IMPIANTI A “STRATO SOTTILE”?

Qualche costruttore di impianti di concentrazione statica, ritiene di poter applicare i requisiti della scheda lombarda AC.RE.02, che prevede parametri più vicini alle caratteristiche progettuali di questi impianti; si tratta di un errore intepretativo, perché nel documento realizzato dalla Regione Lombardia si specifica chiaramente che gli impianti a strato sottile prevedono una rigenerazione esterna e infatti li si trova nelle carrozzerie o in piccole cabine di verniciatura.

PRINCIPI DI FUNZIONAMENTO DELLA CONCENTRAZIONE

Per concentrare i solventi si utilizza una tecnica di abbattimento VOC che, nella sua versione più comunemente diffusa, unisce in un unico sistema l’applicazione di due differenti principi chimico-fisici: l’adsorbimento e l’ossidazione termica di sostanze organiche in forma gassosa.

Tecnologicamente parlando, il concentratore nasce dall’esigenza di concentrare i solventi per ridurre i costi di gestione e di investimento dovuti alla depurazione di effluenti aeriformi a portata elevata (a partire da 5.000 Nm3/h), contenenti basse concentrazioni di VOC (generalmente comprese tra 0,1 e 1 g/m3).

La concentrazione trova la sua migliore applicazione nell’abbattimento di sostanze idrocarburiche, in quanto facilmente degradabili per ossidazione termica.

Il concetto di “concentrazione” è relativo al processo nel suo insieme. Quest’ultimo si svolge in due fasi:

– la prima è relativa all’adsorbimento dei VOC, mediante appositi materiali adsorbenti, all’interno dei quali le sostanze si accumulano;

– la seconda è la termodistruzione dei VOC mediante estrazione (desorbimento) con flusso d’aria ridotto rispetto alla portata di processo.

E’ la riduzione della portata d’aria nella seconda fase (in genere il campo applicativo è compreso fra 1:20 – 1:30) che consente di concentrare i solventi e di inviarli al combustore, ottimizzando il processo termico sia in termini di dimensioni dell’impianto che di consumi energetici.

L’unica limitazione nella concentrazione del flusso è la conformità alla norma UNI EN12753 (Impianti di combustione termica per l’abbattimento dei composti organici volatili emessi da impianti utilizzati per il trattamento delle superfici – Requisiti di sicurezza), che descrive i pericoli significativi di incendio e di esplosione e i pericoli generati dai gas di processo residui, quando gli impianti sono impiegati conformemente allo scopo e nel rispetto delle condizioni previste dal fabbricante.La norma si applica unitamente ai requisiti pertinenti della UNI EN 746-1 e della UNI EN 746-2.

In linea di principio, il termine “concentrazione” è indipendente dal tipo di abbattimento supplementare che segue la fase di desorbimento; il successivo trattamento della portata ridotta infatti, può essere effettuato mediante ossidazione termica, condensazione, biofiltrazione o altro. Tuttavia, le particolari condizioni operative a cui viene applicata e le reali condizioni di processo alle quali operano i concentratori, hanno selezionato la combustione come la tecnica più indicata ad affiancare l’adsorbimento.

ROTOCONCENTRAZIONE E ZEOLITI

Il materiale adsorbente comunemente utilizzato nei rotoconcentratori per concentrare i solventi (ed il primo ad essere utilizzato in questa applicazione) è la zeolite.

Le zeoliti sono minerali naturali, di forma cristallina, presenti nelle rocce vulcaniche e nelle formazioni sedimentarie di antichi mari. Le zeoliti naturali sono costituite da idrati allumino-silicati di sodio, calcio, potassio o bario. In natura sono presenti una quarantina di zeoliti, ciascuna caratterizzata da una particolare composizione chimica e struttura cristallina.

Le zeoliti naturali sono altamente idrofile e possiedono una elevata capacità di adsorbire e desorbire l’acqua; caratteristica questa che permette di utilizzarle come efficienti materiali per la deumidificazione. Esse possiedono inoltre delle buone proprietà di scambio ionico e per questo motivo vengono impiegate sia per l’addolcimento dell’acqua, che nella formulazione di detersivi e detergenti, che nei prodotti per la depurazione delle acque di scarico.

Da vari decenni la ricerca applicata ha fornito la possibilità di produrre zeoliti sintetiche per le applicazioni più disparate e, in particolare, per concentrare i solventi presenti in emissioni aeriformi di varia natura ed abbatterli; attualmente le zeoliti sintetiche sono circa una settantina.

Dal punto di vista strutturale, il cristallo di cui è composta una zeolite può essere suddiviso in due parti, ciascuna con differenti proprietà. La prima parte è l’elemento base (scheletro), costituito da un tetraedro con al centro un atomo di alluminio o di silicio e un atomo di ossigeno per ognuno dei quattro angoli. Ogni tetraedro è collegato agli altri elementi base, condividendo l’atomo di ossigeno presente negli angoli, a formare una struttura tridimensionale in cui tutti i legami chimici sono covalenti e forti. Tale struttura è estremamente stabile ma anche molto aperta, con spazi di diametro uniforme (pori) la cui forma e dimensione dipende dai tipi di atomi presenti e dal numero di elementi base legati tra loro.

La seconda parte è costituita da ioni alcalini e molecole d’acqua che occupano i pori ed i canali presenti all’interno della struttura cristallina; ioni e molecole sono debolmente legate allo scheletro e possono essere facilmente rimossi senza compromettere la stabilità del cristallo.

Per quanto riguarda l’abbattimento di VOC, sono state studiate e prodotte particolari zeoliti aventi pronunciate caratteristiche idrofobiche, in grado di fornire capacità di adsorbimento a basse concentrazioni, maggiori rispetto a quelle fornite dai più classici carboni attivi, comunemente utilizzati per concentrare i solventi mediante adsorbimento.

Inoltre tali zeoliti, essendo chimicamente inerti, ignifughe e resistenti alla maggior parte degli acidi, possono essere più facilmente impiegate nel trattamento di sostanze infiammabili, così come nel trattamento di sostanze estremamente reattive quali lo stirene, il MEK ed il cicloesanone.

Le proprietà idrofobiche di queste zeoliti vengono ottenute rimuovendo dalla struttura cristallina gli atomi di alluminio presenti e sostituendoli con altrettanti atomi di silicio; in questo modo viene impedita la formazione di ioni carichi elettricamente, che tendono a legarsi con le molecole d’acqua presenti nell’aria da trattare. Impedendo all’acqua di fermarsi nei pori, le zeoliti sono così in grado di adsorbire un certo numero di composti organici in via preferenziale, quindi sono il prodotto ideale per concentrare i solventi.

Selettività delle zeoliti e dei carboni attivi nei confronti dei solventi

Quali di questi composti possono essere più o meno facilmente trattenuti dalle zeoliti, dipende dalla dimensione dei pori in esse presenti la quale, come si è visto, è legata al numero di tetraedri tra loro connessi; tipicamente ogni poro è formato dall’insieme di 6,8,10 o 12 tetraedri, che formano diametri variabili tra 3 e 8 Angstrom.

Le molecole aventi diametro maggiore di 8 Angstrom non vengono adsorbite e by-passano il letto filtrante. Anche la polarità delle sostanze è uno dei parametri che influenza il processo di adsorbimento: minore è il momento di dipolo della molecola e maggiore è l’adsorbimento da parte della zeolite. Inoltre, sostanze che hanno bassa solubilità in acqua (quali toluene, benzene, xylene, eccetera) vengono meglio adsorbite di quelle a maggiore solubilità, come gli alcoli ed i chetoni.

Poiché la struttura cristallina delle zeoliti sintetiche definisce con estrema precisione le dimensioni dei pori, che risultano essere essenzialmente uguali, la selettività nei confronti delle sostanze adsorbibili è maggiore rispetto a quella dei carboni attivi; questi ultimi infatti, avendo una differente distribuzione dei pori (cioè nei carboni attivi si ha una co-presenza di pori di differenti dimensioni, da qualche Angstrom a qualche decimo di micron), permettono di adsorbire una maggior varietà di sostanze. Per contro, le zeoliti risultano meno soggette, rispetto ai carboni, a quei fenomeni di riduzione della capacità adsorbente causata dalle molecole alto-bollenti (di più grosse dimensioni) eventualmente presenti negli effluenti di taluni processi industriali.

In ogni caso, per ridurre la citata selettività e permettere ad un unico prodotto di trattare una più vasta gamma di sostanze contemporaneamente, i produttori utilizzano a volte miscele di zeoliti con differenti dimensioni dei pori.

Il processo di adsorbimento delle zeoliti si basa su forze fisiche di debole intensità (forze di Van der Waals) che attraggono le molecole organiche all’interno dei pori; la debole intensità di tali legami permette quindi un facile rilascio dell’adsorbato se un sufficiente apporto di energia viene fornito al letto filtrante; tipicamente questo apporto viene fornito mediante un flusso di aria calda o gas inerte.

La ruota

Dal punto di vista impiantistico, il cuore di un rotoconcentratore è la cosiddetta “ruota”, ovvero quella particolare struttura in fibra ceramica a nido d’ape (honeycomb) sulla cui superficie viene depositata, per impregnazione, la zeolite; a seconda del tipo di impregnante utilizzato per il fissaggio della zeolite sull’honeycomb, il potere adsorbente di quest’ultima può essere incrementato, migliorando le prestazioni del sistema.

La ruota è suddivisa in tre settori (chiamati per comodità A = adsorbente, R = in raffreddamento, D = in desorbimento), ciascuno mantenuto ermeticamente separato dagli altri, per evitare possibili interferenze che ne pregiudicherebbero il corretto funzionamento. I migliori collanti utilizzati per le tenute sono anch’essi a base di silicati e/o alluminati (come le zeoliti), ignifughi e chimicamente inerti.

Il tipo di zeolite utilizzato, le dimensioni e le caratteristiche della ruota (in particolare la struttura dell’alveo della struttura di supporto) variano in funzione delle sostanze da abbattere e della portata d’aria da trattare.

In linea generale, il principio di funzionamento di un rotoconcentratore è il seguente: l’aria da depurare, prima di raggiungere la ruota, viene preliminarmente filtrata per eliminare il più possibile il particolato in essa presente, che potrebbe ostruire i canali del supporto ceramico; successivamente attraversa il settore A in adsorbimento e viene espulsa, depurata, direttamente in atmosfera attraverso apposito camino.

La ruota è sempre mantenuta in rotazione attorno al proprio asse e la velocità di tale movimento è il parametro che concorre a determinare, assieme alla temperatura dell’effluente ed al tempo di contatto, sia la capacità operativa che l’efficienza di abbattimento del sistema.

A causa del moto rotatorio, il filtro si carica di solvente con un gradiente di concentrazione crescente nella direzione del moto, meno carico in prossimità del settore R e più carico in avvicinamento al settore D; poiché l’aria attraversa il filtro in direzione perpendicolare allo stesso, sarà presente anche un gradiente di concentrazione all’interno dello spessore della ruota, decrescente in direzione del camino. Il primo gradiente descritto è quello che produce il grado di concentrazione dei VOC funzionali al desorbimento; il secondo gradiente è quello che rende conto dell’efficienza di abbattimento del sistema.

La messa a punto del parametro “velocità di rotazione” della ruota è di fondamentale importanza per il raggiungimento delle prestazioni ambientali richieste; maggiore è la velocità di rotazione e minore è il “grado di riempimento” del materiale adsorbente, sia lungo lo spessore della ruota che in direzione del moto rotatorio.

L’incremento della velocità di rotazione permette di migliorare l’efficienza di adsorbimento fino ai valori richiesti ma, per contro, produce un minor grado di concentrazione dei VOC all’interno del settore A, che si traduce in un minor carico di sostanze al combustore (nell’unità di tempo) durante il processo di desorbimento, con conseguente proporzionale incremento dei consumi di combustibile ausiliario: ci si allontana, cioè, dalle condizioni di autosostentamento.

L’ottimizzazione del processo complessivo, stando il rispetto dei limiti imposti, risulta dunque nel raggiungimento del miglior compromesso tra questi due aspetti tra loro concorrenti.

Contemporaneamente alla fase di adsorbimento in A, il settore R viene raffreddato con aria (in taluni casi può anche essere utilizzato un gas inerte, se le condizioni di progetto lo rendessero necessario), che può essere sia prelevata direttamente dall’ambiente che essere una frazione della stessa aria di processo.

In uscita dal settore R l’aria, che ha subito un parziale preriscaldamento asportando il calore del materiale in raffreddamento, attraversa un riscaldatore, dove incrementa la sua temperatura fino al valore di progetto stabilito, al fine di operare il desorbimento dei VOC contenuti nel settore D, sul quale viene successivamente inviata, generalmente in controcorrente rispetto all’adsorbimento.

I VANTAGGI DELLA CONCENTRAZIONE

Poiché la portata d’aria di desorbimento è di gran lunga inferiore a quella di processo (con rapporti che possono variare da 1:5 a 1:15), la concentrazione di VOC in uscita dal settore D è di gran lunga più elevata rispetto a quella in ingrasso al settore A; in tali condizioni è quindi possibile effettuare la loro termodistruzione.

Il vantaggio deriva dal fatto che si rende possibile dimensionare un impianto di combustione ridotto rispetto a quello necessario per trattare tutta l’aria di processo tal quale (senza concentratore) e che i relativi consumi di combustibile vengono drasticamente ridotti, potendosi operare in condizioni prossime o di completo autosostentamento.

Il tipo e le caratteristiche dell’impianto di combustione utilizzabile sull’aria di desorbimento, dipendono dalle condizioni operative e dalle scelte impiantistiche del costruttore. Tutte le problematiche relative a questa parte del sistema sono simili ad un qualunque impianto di termodistruzione.

La scelta di operare il raffreddamento del settore R con aria prelevata dall’ambiente o con una parte della stessa aria di processo, dipende dalle condizioni operative dell’impianto. Utilizzando parte dell’aria di processo prelevata a monte dell’adsorbitore, si presenta il rischio di ridurre la prestazione ambientale del filtro, in quanto l’efficienza di abbattimento operata da parte di un materiale caldo è minore rispetto a quella di un materiale correttamente raffreddato. In questo caso, il dimensionamento del filtro deve necessariamente essere maggiorato per compensare le conseguenze di tale scelta.

E’ preferibile, al contrario, inviare al settore R parte dell’aria di processo prelevata a valle del settore in adsorbimento, poiché risulta già depurata. L’uso di aria esterna non presenta invece particolari controindicazioni, se non la necessità di un suo pretrattamento per eliminare la presenza di eventuali polveri.

L’IMPORTANZA DELLA PREFILTRAZIONE

Particolare importanza riveste la prefiltrazione dell’aria di processo, al fine di eliminare le polveri ed il particolato (soprattutto l’overspray derivante da impianti di verniciatura) eventualmente presenti.

La prefiltrazione si rende necessaria per evitare ostruzioni ed impaccamenti della ruota, che ne comprometterebbero le prestazioni; in caso di intasamento è sempre possibile, comunque, effettuare il lavaggio della ruota stessa, mediante spruzzo in pressione di soluzioni detergenti apposite.

Un’ultima menzione, che apre una questione ancora in corso di dibattimento, va fatta relativamente al controllo delle emissioni in atmosfera.

Un rotoconcentratore è caratterizzato dall’avere due distinte emissioni in atmosfera, dalle differenti caratteristiche: l’emissione proveniente dal settore della ruota in adsorbimento, contenente la percentuale di VOC non trattenuta dalle zeoliti; l’emissione proveniente dal combustore, contenente i fumi ed i residui dell’ossidazione termica.

Le due emissioni sono caratterizzate, generalmente, dalla presenza di sostanze differenti e da temperature diverse. Ciò implica difficoltà oggettive, da parte dell’ente autorizzatore, a definire quali sostanze debbano essere considerate oggetto di limitazione alle emissioni, volendo definire un unico valore per il sistema nel suo complesso. Ciò a fronte anche del fatto che il campionamento, l’analisi e la verifica del rispetto dei limiti verrebbero effettuati, per le due emissioni, con strumentazione analitica diversa, i cui risultati potrebbero anche non essere confrontabili e correlabili tra loro.

La questione è ancora aperta e, dal punto di vista impiantistico, si riflette sulla scelta da parte del costruttore se mantenere differenziati i due camini o se poterli unificare in un unico scarico atmosferico.